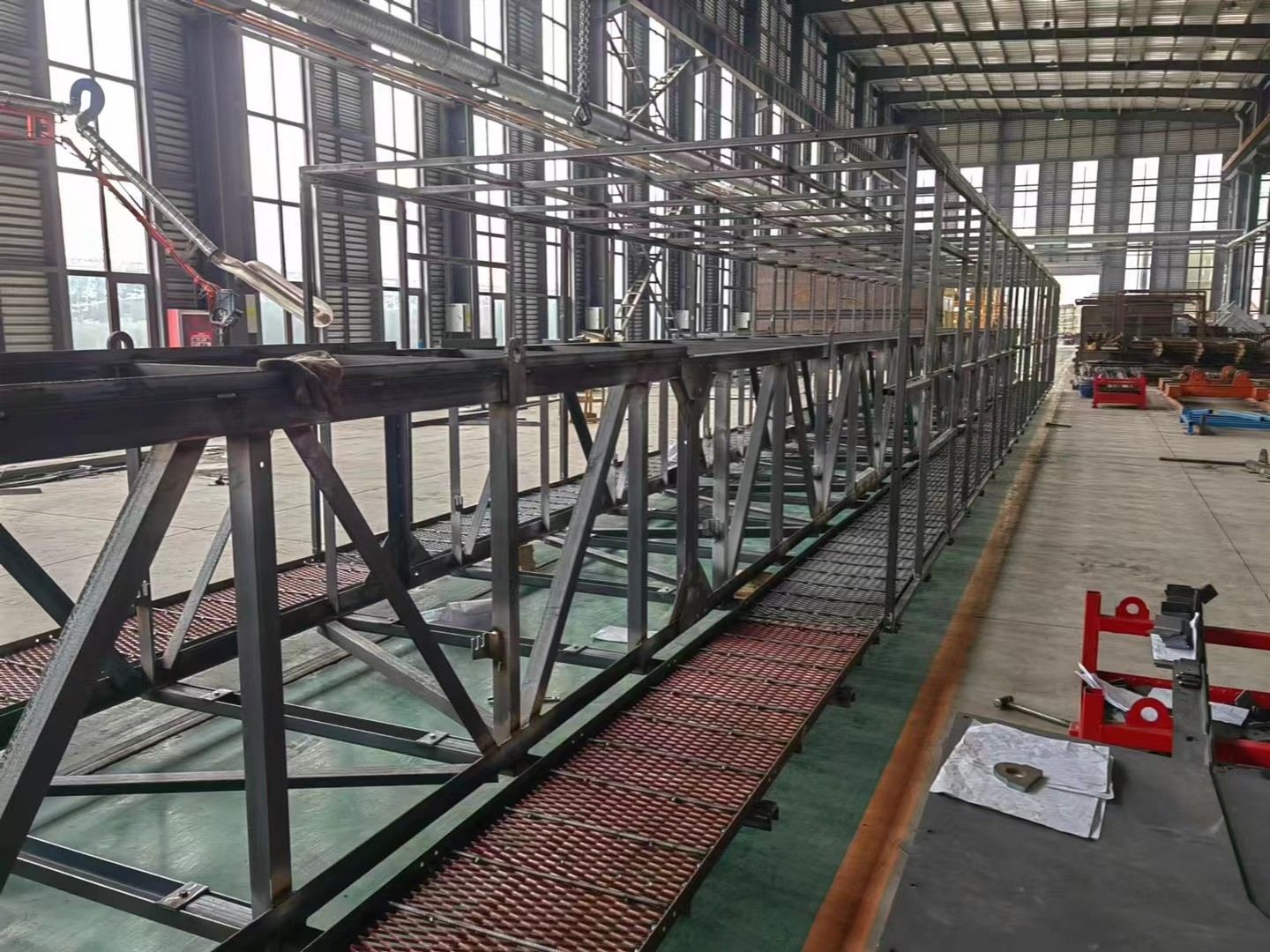

Système de transport de structure métallique

1. Haute résistance et légèreté

Propriétés des matériaux:L'acier offre une résistance élevée avec un faible poids, étant 30 à 50 % plus léger que les structures en béton sous la même charge, réduisant ainsi les coûts de transport et de levage.

Capacité de charge élevée:Convient aux scénarios de transport de grande portée et de charges lourdes (par exemple, composants de pont, gros équipements).

2. Modularité et standardisation

Assemblage rapide:Les composants préfabriqués sont produits en usine, ce qui permet un assemblage rapide sur site et un temps de construction réduit (50 % plus rapide que les méthodes traditionnelles).

Adaptation flexible: Tailles de modules personnalisables pour s'adapter à différents besoins de transport (par exemple, bâtiments conteneurisés ou modulaires).

3. Durabilité et résistance environnementale

Résistance à la corrosion:La galvanisation, les revêtements ou la technologie de l'acier résistant aux intempéries prolongent la durée de vie (jusqu'à plus de 50 ans).

Introduction

Le processus de production des systèmes de transport à structure métallique comprend généralement la conception, l'approvisionnement en matières premières, la transformation et la fabrication, le contrôle qualité, le traitement de surface, le transport et l'installation. Voici une description détaillée du processus :

1. Phase de conception

Analyse des besoins: Clarifier les besoins des clients, déterminer l'objectif du système (par exemple, transport logistique, équipement de stockage), la capacité de charge et l'environnement d'exploitation.

Conception structurelle:Utilisez des logiciels de modélisation CAO/3D (par exemple, SolidWorks, Tekla) pour concevoir des structures en acier, notamment des fermes, des supports, des rails et d'autres composants.

Calculs mécaniques:Vérifiez la résistance structurelle, la rigidité et la stabilité grâce à l'analyse par éléments finis (FEA).

Sortie de dessin:Générer des dessins de fabrication, des schémas d'assemblage et une nomenclature (BOM).

2. Approvisionnement en matières premières

Sélection d'acier: Achetez des profilés en acier (poutres en H, poutres en I), des tôles d'acier, des tubes en acier, etc., en fonction des exigences de conception. Les matériaux courants sont les normes Q235B/Q355B (normes chinoises) ou ASTM A36/A572 (normes internationales).

Matériaux auxiliaires: Boulons, baguettes de soudure, revêtements anticorrosion, etc.

3. Traitement et fabrication

(1) Découpe

Utilisez des machines de découpe au chalumeau, de découpe au laser ou de sciage pour couper les matériaux en acier, garantissant ainsi la précision dimensionnelle.

Ébavurez et polissez les bords coupés.

(2) Formation

Pliage/roulement:Cintrage à froid ou à chaud de plaques d'acier (par exemple, rouleaux de convoyeur).

Perçage/fraisage:Traiter les trous de boulons ou les points de connexion.

(3) Soudage et assemblage

Soudage de composants:Utilisez le soudage à l'arc submergé, le soudage sous protection gazeuse CO₂, etc., pour souder les structures principales (par exemple, les fermes, les supports).

Pré-assemblage: Effectuer un assemblage d'essai en usine pour vérifier l'ajustement et les dimensions.

(4) Usinage

Effectuer un usinage de précision sur des composants à haute tolérance (par exemple, des joints de rail) pour garantir la planéité et la précision dimensionnelle.

4. Contrôle de la qualité

Inspection des soudures:Vérifiez la qualité du soudage par contrôle par ultrasons (UT), contrôle par particules magnétiques (MT) ou contrôle par rayons X (RT).

Contrôle dimensionnel:Vérifiez les dimensions critiques (par exemple, la portée, la verticalité) par rapport aux dessins de conception.

Test de charge: Effectuer des essais de charge simulée (par exemple, essai de fonctionnement des convoyeurs).

5. Traitement de surface

Élimination de la rouille: Atteindre le grade Sa2,5 (norme ISO 8501) par sablage ou grenaillage.

Revêtement anticorrosion:

Apprêt : Apprêt époxy riche en zinc ;

Couche intermédiaire : Peinture époxy mica oxyde de fer ;

Finition : Peinture polyuréthane (sélectionnée en fonction des exigences environnementales).

Galvanisation (facultatif): Galvanisation à chaud (pour environnements extérieurs à forte corrosion).

6. Emballage et transport

Emballage de protection:Utilisez des caisses en bois pour les composants de précision (par exemple, les rails) afin d’éviter toute déformation pendant le transport.

Étiquetage: Marquez les points de levage, le centre de gravité et les indicateurs d'étanchéité à l'humidité.

7. Installation sur site

Inspection des fondations:Vérifier la position et le niveau des pièces encastrées.

Levage sectionnel:Utiliser des grues pour installer les structures principales.

Boulonnage/soudage: Serrage initial et final de boulons à haute résistance ou soudage sur site.

Mise en service: Ajustez la rectitude du rail et la fluidité du fonctionnement du convoyeur.

8. Remise et réception

Inspection client:Vérifier les paramètres techniques et signer les documents d'acceptation.

Transfert de documents:Fournir des certificats de matériel, des manuels d’utilisation et des directives de maintenance.

Produits connexes

Nouvelles connexes

Soumis avec succès

Nous vous contacterons dès que possible